1) எலக்ட்ரோஃபார்மிங் ஸ்டென்சில்

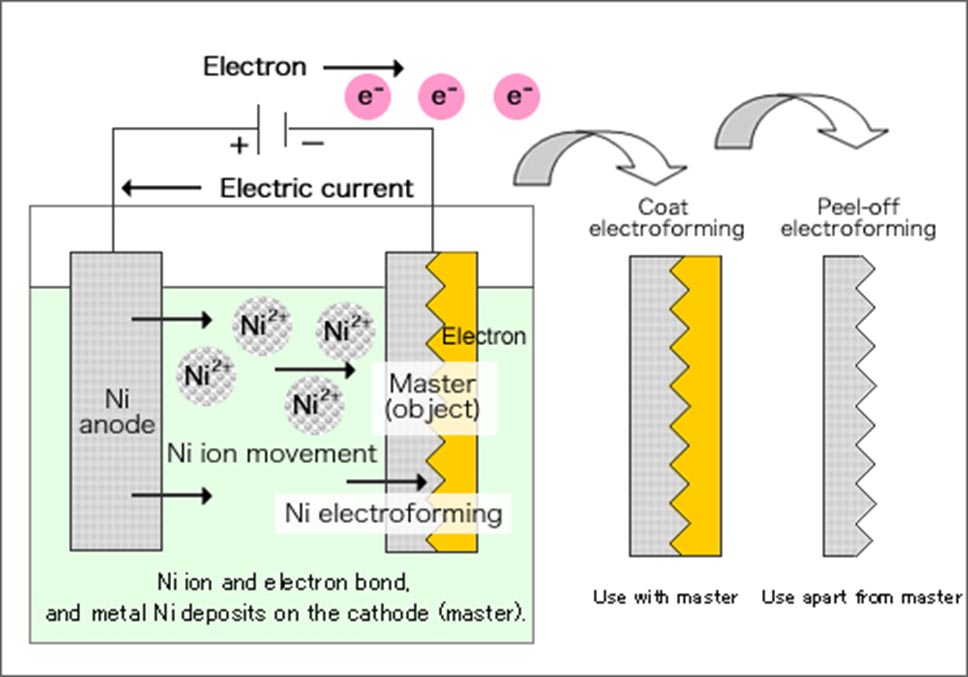

எலக்ட்ரோஃபார்ம் செய்யப்பட்ட ஸ்டென்சிலின் உற்பத்திக் கொள்கை: எலக்ட்ரோஃபார்ம் செய்யப்பட்ட டெம்ப்ளேட் மின்கடத்தா உலோக அடிப்படைத் தட்டில் ஒளிச்சேர்க்கைப் பொருளை அச்சிடுவதன் மூலம் செய்யப்படுகிறது, பின்னர் முகமூடி அச்சு மற்றும் புற ஊதா வெளிப்பாடு மூலம், பின்னர் மெல்லிய டெம்ப்ளேட் எலக்ட்ரோஃபார்மிங் திரவத்தில் எலக்ட்ரோஃபார்ம் செய்யப்படுகிறது.உண்மையில், எலக்ட்ரோஃபார்மிங் என்பது எலக்ட்ரோபிளேட்டிங் போன்றது, தவிர எலக்ட்ரோஃபார்மிங்கிற்குப் பிறகு நிக்கல் தாள் கீழே உள்ள தட்டில் இருந்து அகற்றப்பட்டு ஒரு ஸ்டென்சில் உருவாகும்.

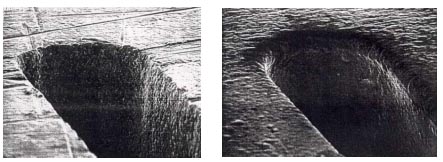

எலக்ட்ரோஃபார்மிங் ஸ்டென்சில் பின்வரும் குணாதிசயங்களைக் கொண்டுள்ளது: எஃகு தாளின் உள்ளே அழுத்தம் இல்லை, துளை சுவர் மிகவும் மென்மையானது, ஸ்டென்சில் எந்த தடிமனாகவும் இருக்கலாம் (0.2 மிமீக்குள், எலக்ட்ரோஃபார்மிங் நேரத்தால் கட்டுப்படுத்தப்படுகிறது), குறைபாடு என்னவென்றால், செலவு அதிகம்.பின்வரும் படம் லேசர் ஸ்டீல் மெஷ் மற்றும் எலக்ட்ரோஃபார்ம் செய்யப்பட்ட ஸ்டீல் மெஷ் சுவரின் ஒப்பீடு ஆகும்.எலக்ட்ரோஃபார்ம் செய்யப்பட்ட எஃகு கண்ணியின் மென்மையான துளை சுவர் அச்சிட்ட பிறகு ஒரு சிறந்த டிமால்டிங் விளைவைக் கொண்டுள்ளது, இதனால் திறப்பு விகிதம் 0.5 ஆகக் குறைவாக இருக்கும்.

2) ஏணி ஸ்டென்சில்

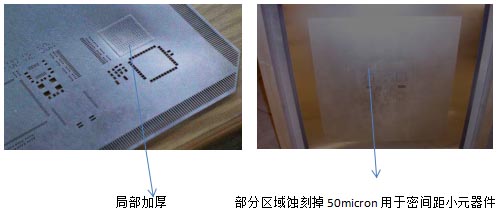

படிநிலை எஃகு கண்ணி உள்நாட்டில் தடிமனாக அல்லது மெல்லியதாக இருக்கும்.பகுதி தடிமனான பகுதியானது அதிக அளவு சாலிடர் பேஸ்ட் தேவைப்படும் சாலிடர் பேட்களை அச்சிட பயன்படுத்தப்படுகிறது, மேலும் தடிமனான பகுதி எலக்ட்ரோஃபார்மிங் மூலம் உணரப்படுகிறது, மேலும் செலவு அதிகமாகும்.இரசாயன பொறிப்பதன் மூலம் மெல்லிய தன்மை அடையப்படுகிறது.மெல்லிய பகுதியானது மினியேட்டரைஸ் செய்யப்பட்ட கூறுகளின் பட்டைகளை அச்சிடப் பயன்படுகிறது, இது டிமால்டிங் விளைவை சிறப்பாகச் செய்கிறது.அதிக செலவு உணர்திறன் கொண்ட பயனர்கள் இரசாயன எச்சிங்கைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறார்கள், இது மலிவானது.

3) நானோ அல்ட்ரா கோட்டிங்

எஃகு கண்ணி மேற்பரப்பில் நானோ-பூச்சு ஒரு அடுக்கு பூச்சு அல்லது முலாம், நானோ-பூச்சு துளை சுவர் சாலிடர் பேஸ்ட்டை விரட்டுகிறது, எனவே டிமால்டிங் விளைவு சிறப்பாக உள்ளது, மேலும் சாலிடர் பேஸ்ட் அச்சிடலின் தொகுதி நிலைத்தன்மை மிகவும் சீரானது.இந்த வழியில், அச்சிடுதலின் தரம் அதிக உத்தரவாதம் அளிக்கப்படுகிறது, மேலும் எஃகு கண்ணி சுத்தம் மற்றும் துடைக்கும் எண்ணிக்கையும் குறைக்கப்படலாம்.தற்போது, உள்நாட்டு செயல்முறைகளில் பெரும்பாலானவை நானோ-பூச்சுகளின் ஒரு அடுக்கை மட்டுமே பயன்படுத்துகின்றன, மேலும் குறிப்பிட்ட எண்ணிக்கையிலான அச்சிடலுக்குப் பிறகு விளைவு பலவீனமடைகிறது.எஃகு கண்ணி மீது நேரடியாக பூசப்பட்ட நானோ-பூச்சுகள் உள்ளன, அவை சிறந்த விளைவு மற்றும் ஆயுள் கொண்டவை, நிச்சயமாக செலவு அதிகமாக உள்ளது.

3. இரட்டை சாலிடர் பேஸ்ட் மோல்டிங் செயல்முறை.

1) அச்சிடுதல்/அச்சிடுதல்

சாலிடர் பேஸ்ட்டை அச்சிட்டு உருவாக்க இரண்டு அச்சிடும் இயந்திரங்கள் பயன்படுத்தப்படுகின்றன.முதலாவது சிறிய கூறுகளின் பட்டைகளை நன்றாக சுருதியுடன் அச்சிட சாதாரண ஸ்டென்சிலைப் பயன்படுத்துகிறது, இரண்டாவது பெரிய கூறுகளின் பட்டைகளை அச்சிட 3D ஸ்டென்சில் அல்லது படி ஸ்டென்சில் பயன்படுத்துகிறது.

இந்த முறைக்கு இரண்டு அச்சு இயந்திரங்கள் தேவை, மேலும் ஸ்டென்சிலின் விலையும் அதிகம்.ஒரு 3D ஸ்டென்சில் பயன்படுத்தப்பட்டால், ஒரு சீப்பு ஸ்கிராப்பர் தேவைப்படுகிறது, இது செலவு அதிகரிக்கிறது மற்றும் உற்பத்தி திறன் குறைவாக உள்ளது.

2) அச்சிடுதல்/ஸ்ப்ரே டின்

முதல் சாலிடர் பேஸ்ட் பிரிண்டர் க்ளோஸ்-பிட்ச் சிறிய கூறு பேட்களை அச்சிடுகிறது, மேலும் இரண்டாவது இன்க்ஜெட் பிரிண்டர் பெரிய கூறு பட்டைகளை அச்சிடுகிறது.இந்த வழியில், சாலிடர் பேஸ்ட் மோல்டிங் விளைவு நல்லது, ஆனால் செலவு அதிகமாக உள்ளது மற்றும் செயல்திறன் குறைவாக உள்ளது (பெரிய கூறு பட்டைகளின் எண்ணிக்கையைப் பொறுத்து).

பயனர்கள் தங்கள் சொந்த சூழ்நிலைக்கு ஏற்ப மேலே உள்ள பல தீர்வுகளைப் பயன்படுத்த தேர்வு செய்யலாம்.செலவு மற்றும் உற்பத்தித் திறனின் அடிப்படையில், ஸ்டென்சிலின் தடிமனைக் குறைத்தல், குறைந்த தேவைப்படும் துளை பகுதி விகித ஸ்டென்சில்கள் மற்றும் படி ஸ்டென்சில்கள் ஆகியவை மிகவும் பொருத்தமான தேர்வுகள்;குறைந்த வெளியீடு, உயர்தரத் தேவைகள் மற்றும் செலவை உணராத பயனர்கள் அச்சிடுதல்/ஜெட் பிரிண்டிங் திட்டத்தைத் தேர்வு செய்யலாம்.

பின் நேரம்: ஆகஸ்ட்-07-2020